خوردگی یکی از مهمترین چالشهایی است که پمپهای صنعتی با آن روبرو هستند. این پدیده نه تنها به کارایی پمپ آسیب میرساند، بلکه میتواند منجر به توقف ناگهانی سیستم، افزایش هزینههای تعمیر و نگهداری و حتی بروز حوادث شود.

در پاسخ به این سوال مهم باید بگوییم که بله، بسیاری از پمپهای صنعتی برای مقاومت در برابر خوردگی در محیطهای شیمیایی طراحی شدهاند. اما مقاومت یک پمپ در برابر خوردگی به عوامل مختلفی بستگی دارد که ما در این مقاله به بررسی آنها میپردازیم. لطفا تا انتها ما را همراهی نمایید.

عوامل موثر بر خوردگی پمپهای صنعتی

عواملی که سبب کاهش یا افزایش خوردگی در پمپهای صنعتی میشوند، عبارت هستند از:.

- نوع سیال: هر سیال شیمیایی خاصیت خورندگی متفاوتی دارد. برخی سیالات اسیدی هستند، برخی قلیایی و برخی دیگر حاوی مواد جامد ساینده هستند.

- دما و فشار: افزایش دما و فشار، سرعت واکنشهای شیمیایی و در نتیجه خوردگی را افزایش میدهد.

- مواد ساختمانی پمپ: جنس بدنه، پروانه و سایر قطعات پمپ باید با توجه به نوع سیال و شرایط کاری انتخاب شود. موادی مانند استنلس استیل، آلیاژهای نیکل، تیتانیوم و برخی پلاستیکهای مهندسی به دلیل مقاومت بالا در برابر خوردگی در ساخت پمپهای صنعتی استفاده میشوند.

- طراحی پمپ: طراحی هیدرولیکی پمپ، جنس آببندیها و نحوه گردش سیال در داخل پمپ نیز بر مقاومت آن در برابر خوردگی تاثیرگذار است.

مکانیسمهای خوردگی در پمپهای صنعتی

خوردگی در پمپ صنعتی به چند دسته تقسیم میشود که اولین آن خوردگی یکنواخت است که درآن کل سطح در معرض سیال با سرعت یکسانی دچار خوردگی میشود. مورد بعدی که در محیطهای شیمیایی به وفور یافت میشود خوردگی حفرهای است که با ایجاد حفرههای کوچک روی سطح فلز که به تدریج بزرگتر میشوند، دیده میشود.

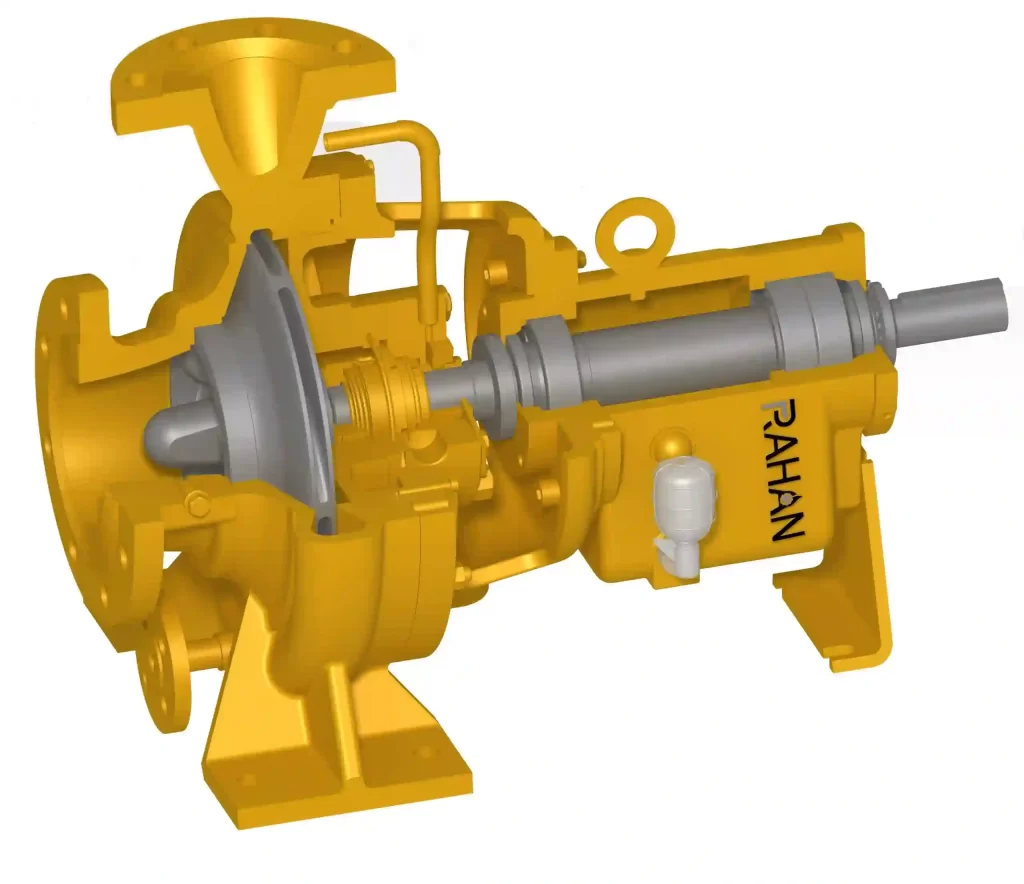

پمپ OH1 یک پمپ سانتریفیوژ افقی و تکمرحلهای مطابق استاندارد API610 است که برای انتقال سیالات قابلاشتعال، خطرناک و دمای بالا در صنایع نفت، گاز، پالایشگاهی و نیروگاهی بهکار میرود. جهت دریافت مشاوره و خرید پمپ oh1 تماس بگیرید.

اهمیت انتخاب پمپ مناسب

انتخاب پمپ مناسب برای هر کاربرد، یکی از مهمترین عوامل در افزایش عمر مفید و کاهش هزینههای تعمیر و نگهداری است. لازم به ذکر است که پارامترهایی مانند نوع سیال، دما، فشار، دبی و هد باید به دقت در نظر گرفته شوند.در انتخاب پمپ مناسب،لازم است به موارد زیر توجه کنید:

- جنس مواد ساختمانی: مطابق با نوع سیال و شرایط عملیاتی انتخاب شود.

- طراحی هیدرولیکی: مناسب برای دبی و هد مورد نیاز باشد.

- آب بندها: مقاومت کافی در برابر خوردگی و سایش داشته باشند.

- سیستم خنککاری: برای جلوگیری از افزایش دمای سیال و تشدید خوردگی.

راهکارهایی برای افزایش مقاومت پمپهای صنعتی در برابر خوردگی

برای افزایش مقاومت پمپهای صنعتی میتوان با انجام راهکارهای زیر به مقاومت آنها افزود:

- انتخاب پمپ مناسب: پمپی را انتخاب کنید که برای کاربرد شما طراحی شده باشد و از موادی ساخته شده باشد که در برابر سیال مورد نظر مقاوم باشد.

- استفاده از پوششهای محافظ: برخی پمپها با پوششهایی مانند پوششهای پلیمری یا فلزی محافظت میشوند تا مقاومت آنها در برابر خوردگی افزایش یابد.

- کنترل شرایط عملیاتی: تلاش کنید تا شرایط عملیاتی پمپ را به گونهای تنظیم کنید که خوردگی به حداقل برسد. مثلاً با کاهش دما و فشار یا حذف گازهای محلول در سیال.

- بازرسی و تعمیرات دوره ای: بازرسی و تعمیرات دوره ای پمپ میتواند به شناسایی زودهنگام علائم خوردگی و جلوگیری از آسیبهای جدی کمک کند.

وقتی خوردگی اتفاق میافتد: رویکرد مهندسی به تعمیرات

بازرسی و شناسایی زودهنگام خوردگی یک بخش از راهکار است؛ بخش دیگر، واکنش صحیح پس از وقوع آن است. تعمیر یک پمپ که دچار خوردگی شده، صرفاً تعویض قطعه آسیبدیده نیست، بلکه یک فرآیند مهندسی برای جلوگیری از تکرار مشکل است.

این فرآیند که نیازمند تحلیل علت ریشهای خرابی (RCFA) است، باید در یک مرکز تعمیر تخصصی پمپ انجام شود. در این مراکز، متخصصان با بررسی نوع خوردگی و شرایط عملکردی، در صورت لزوم متریال قطعات را ارتقا میدهند تا پمپ تعمیر شده، مقاومتی حتی بیشتر از حالت اولیه خود داشته باشد.

نقش تنشهای مکانیکی در تشدید خوردگی

یکی از نکات فنی پیشرفته که اغلب نادیده گرفته میشود، ارتباط بین تنش مکانیکی و سرعت خوردگی است (پدیدهای به نام Stress Corrosion Cracking). زمانی که یک پمپ تحت تنشهای مکانیکی ناخواسته قرار میگیرد (مثلاً به دلیل ناهمراستایی یا اعمال بار اضافی از سوی سیستم لولهکشی)، مقاومت آن در برابر مواد شیمیایی کاهش مییابد.

به همین دلیل، زیرساخت نصب پمپ اهمیت بالایی دارد. استفاده از یک شاسی صنعتی الکتروپمپ که با استحکام و دقت مهندسی بالا طراحی شده باشد، از اعمال این تنشهای مخرب جلوگیری کرده و به حفظ یکپارچگی ساختاری و مقاومت پمپ در برابر خوردگی کمک شایانی میکند.

تضمین یکپارچگی ساختاری در برابر سیالات خورنده

کنترل کیفیت در ساخت پمپهای مقاوم به خوردگی، امری حیاتی است. بدنه این پمپها، به خصوص آنهایی که از آلیاژهای خاص ریختهگری میشوند، باید کاملاً یکپارچه و بدون هرگونه تخلخل یا نقص ساختاری باشند تا سیال خورنده نتواند به داخل آن نفوذ کند.

به همین دلیل، فرآیند تست انواع پمپ، بهویژه تست هیدرواستاتیک، یک مرحله ضروری پس از ساخت یا تعمیرات اساسی است. این تست با اعمال فشار بالا، هرگونه ضعف ساختاری در بدنه را آشکار کرده و ایمنی و مقاومت بلندمدت پمپ را در برابر سیالات خورنده تضمین میکند.

انواع پمپهای مقاوم به خوردگی

پمپهای مقاوم به خورندگی معمولا چهار مورد زیر هستند:

- پمپهای سانتریفیوژ: معمولاً از استنلس استیل یا آلیاژهای نیکل ساخته میشوند و برای انتقال سیالات خورنده با دبی بالا استفاده میشوند.

- پمپهای دیافراگمی: برای انتقال سیالات بسیار خورنده یا سیالات حاوی ذرات جامد استفاده میشوند.

- پمپهای مغناطیسی: بدون آببندی مکانیکی هستند و برای انتقال سیالات بسیار خورنده یا گرانقیمت مناسب هستند.

- پمپهای روتاری: برای انتقال سیالات ویسکوز و خورنده استفاده میشوند.

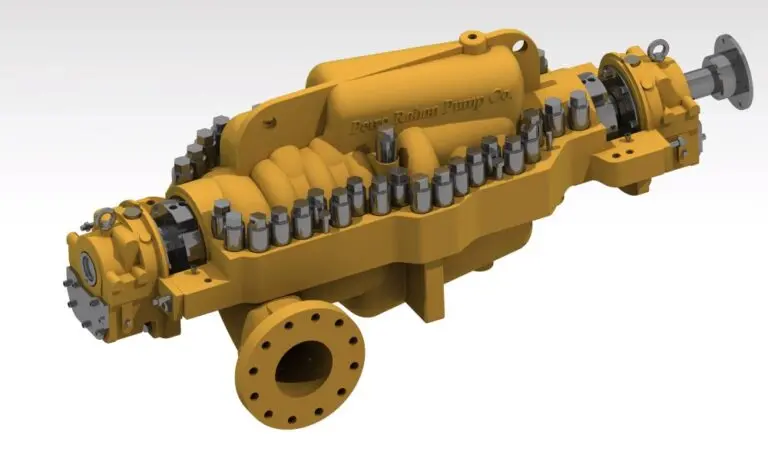

پمپ BB3 از نوع پمپهای سانتریفیوژ چندمرحلهای و فشار بالا است که طبق استاندارد API610 طراحی شده و برای انتقال سیالات در صنایع نفت، گاز، پالایشگاهی و نیروگاهی کاربرد دارد. جهت دریافت مشاوره و خرید پمپ bb3 تماس بگیرید.

مواد شیمیایی عامل خوردگی پمپهای صنعتی

مواد شیمیایی که باعث خوردگی پمپهای صنعتی میشوند بسیار متنوع هستند و میتوانند شامل موارد زیر باشند:

- اسیدها: اسیدهای معدنی مانند هیدروکلریک اسید، سولفوریک اسید و نیتریک اسید، اسیدهای آلی مانند استیک اسیداز جمله قویترین عوامل خورنده هستند.

- بازها: سدیم هیدروکسید، پتاسیم هیدروکسیدو آمونیاک از جمله بازهای قوی هستند که میتوانند به فلزات آسیب برسانند.

- نمکها: نمکهای فلزی مانند کلرید سدیم، سولفات مسو نیترات نقره میتوانند در حضور رطوبت باعث خوردگی شوند.

- حلالها: حلالهای آلی مانند بنزن، تولوئن و اتیل استات میتوانند به بسیاری از فلزات آسیب برسانند.

- گازها: گازهایی مانند کلر، هیدروژن سولفید و دی اکسید گوگرد در حضور رطوبت میتوانند باعث خوردگی شوند.

- مواد اکسید کننده: مواد اکسید کننده مانند پراکسید هیدروژن و پرمنگنات پتاسیم میتوانند به سرعت فلزات را اکسید کنند.

پترو رهان پمپ

پشتوانه اطمینان در محیطهای شیمیایی: نقش گارانتی

انتخاب پمپ با متریال مناسب، اولین قدم برای مقابله با خوردگی است. اما چگونه میتوان از کیفیت ساخت و صحت این انتخاب مطمئن بود؟ پاسخ در تعهد و پشتوانه فنی تأمینکننده نهفته است.

یک گارانتی پمپ صنعتی معتبر که به طور مشخص سرویسهای شیمیایی را پوشش میدهد، تنها یک قول تجاری نیست؛ بلکه نشاندهنده اطمینان کامل سازنده از دانش متالورژی، کیفیت فرآیند ساخت و نتایج تستهای کنترل کیفی محصول خود است. این گارانتی به مشتری این اطمینان را میدهد که یک راهحل مهندسیشده و قابل اعتماد را برای مقابله با چالش خوردگی انتخاب کرده است.

نتیجهگیری

همانطور که گفته شد، خوردگی یکی از مهمترین عوامل کاهش عمر مفید پمپهای صنعتی است که با انتخاب مواد مناسب، طراحی مناسب پمپ، کنترل شرایط عملیاتی و انجام بازرسیهای دورهای، میتوان مقاومت پمپها در برابر خوردگی را افزایش داد و از این طریق هزینههای تعمیر و نگهداری را کاهش داد.

بهیاد داشته باشید که برای خریدی بیدغدغه از پمپهای صنعتی لازم است با متخصصین و فروشندگان باتجربه و کاربلد مشورت نمایید. به این منظور میتوانید با کارشناسان پترو رهان پمپ تماس بگیرید.