مکانیکال سیل یا آببند مکانیکی یکی از اجزای حیاتی در تجهیزات صنعتی دوار مانند پمپها و کمپرسورها است که از نشت سیال جلوگیری میکند. این قطعه با توجه به تنوع در طراحی، مواد سازنده و کاربرد، در انواع مختلفی عرضه میشود که هر یک ویژگیها و مزایای خاص خود را دارند.

در این مقاله، ابتدا به تعریف مکانیکال سیل میپردازیم و سپس انواع رایج آن را با جزئیات معرفی میکنیم.

مکانیکال سیل چیست؟ نگهبان شفتهای دوار

مکانیکال سیل (Mechanical Seal) سیستمی است که برای آببندی شفتهای دوار در تجهیزات صنعتی طراحی شده و از نشت سیال به بیرون از محفظه جلوگیری میکند. این قطعه شامل دو سطح صاف (یکی ثابت و دیگری متحرک) است که با تماس نزدیک، مانع خروج سیال میشوند.

مکانیکال سیلها جایگزین روشهای قدیمیتر مانند پکینگ شدهاند و به دلیل کارایی بالا، در صنایع مختلف از پتروشیمی تا آبرسانی کاربرد گستردهای دارند. اما چه انواعی از این آببندها وجود دارد و چگونه میتوان نوع مناسب را انتخاب کرد؟ در ادامه به این سؤال پاسخ میدهیم.

انواع مکانیکال سیل: تنوع در طراحی و عملکرد

مکانیکال سیلها بر اساس ساختار، نحوه توزیع نیرو و شرایط کاری به دستههای مختلفی تقسیم میشوند. در اینجا به معرفی انواع اصلی آن میپردازیم:

1. مکانیکال سیل متعادل: انتخابی برای شرایط سخت

مکانیکال سیل متعادل (Balanced Mechanical Seal) به گونهای طراحی شده که نیروهای وارد بر سطوح آببندی به حداقل میرسد. این ویژگی باعث میشود:

- فشار روی سطوح بهصورت یکنواخت توزیع شود.

- روانکاری بهتر انجام شود و اصطکاک کاهش یابد.

- عمر مفید آببند افزایش یابد.

کاربردها:

این نوع برای فشارهای بالا (بیش از 14 بار یا 14 اتمسفر) و سیالاتی با خاصیت روانکاری ضعیف (مانند برخی مواد شیمیایی) ایدهآل است. به دلیل مقاومت بالا، در صنایع سنگین مانند نفت و گاز بسیار مورد استفاده قرار میگیرد.

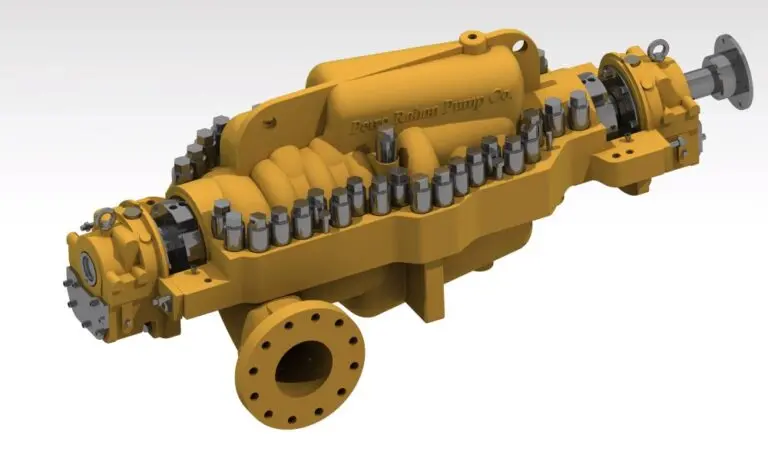

پمپ BB3 از نوع پمپهای سانتریفیوژ چندمرحلهای و فشار بالا است که طبق استاندارد API610 طراحی شده و برای انتقال سیالات در صنایع نفت، گاز، پالایشگاهی و نیروگاهی کاربرد دارد. جهت دریافت مشاوره و خرید پمپ bb3 تماس بگیرید.

2. مکانیکال سیل نامتعادل: اقتصادی اما محدود

مکانیکال سیل نامتعادل (Unbalanced Mechanical Seal) گزینهای سادهتر و ارزانتر است که در آن نیروی بیشتری به سطوح آببندی وارد میشود. این ویژگی باعث میشود:

- نشتی کمتری داشته باشد (به دلیل فشار بیشتر).

- اما سایش سریعتر رخ دهد و عمر مفید کاهش یابد.

کاربردها:

این نوع برای فشارهای پایین تا متوسط (زیر 14 بار) مناسب است و معمولاً در سیستمهایی با سیالات غیرخورنده و غیرهیدروکربنی استفاده میشود. به دلیل هزینه کمتر، در کاربردهای عمومیتر رایج است.

3. مکانیکال سیل فنردار: انعطافپذیری با نیروی فنر

در مکانیکال سیل فنردار (Spring-Loaded Mechanical Seal)، از یک یا چند فنر برای ایجاد فشار و حفظ تماس بین سطوح استفاده میشود. فنرها میتوانند در بخش ثابت یا متحرک قرار گیرند. ویژگیها:

- قابلیت تحمل فشارهای بالا.

- سایش بیشتر به دلیل وجود الاستومرها (مانند اورینگها) در زیر سطوح.

کاربردها:

این نوع در پمپهایی با فشار متغیر یا سیالات متنوع استفاده میشود. طراحی فنردار میتواند بهصورت متعادل یا نامتعادل باشد و انعطافپذیری بالایی ارائه میدهد.

4. مکانیکال سیل بدون فنر: مقاوم در شرایط خاص

مکانیکال سیل بدون فنر (Non-Spring Mechanical Seal) به جای فنر از مواد الاستومری یا فلزی برای ایجاد نیروی تماس استفاده میکند. مزایا:

- مقاومت بالا در برابر دماهای شدید و سیالات آلوده.

- عملکرد بهتر در فشارهای پایین تا متوسط.

کاربردها:

این نوع برای محیطهایی با دمای بالا یا سیالات حاوی ذرات جامد مناسب است. مانند مدل فنردار، میتواند متعادل یا نامتعادل طراحی شود.

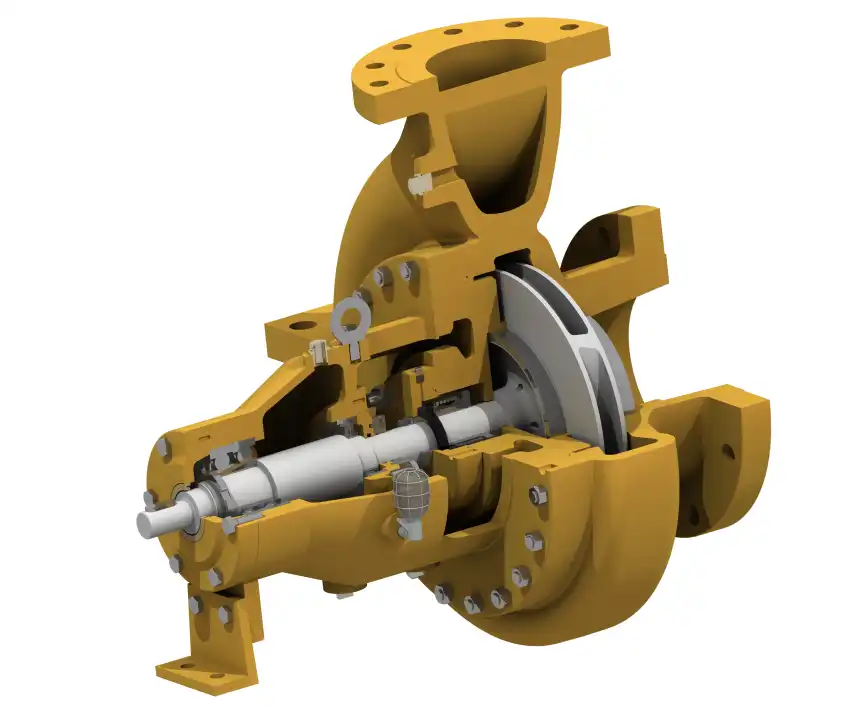

پمپ OH2 یک پمپ سانتریفیوژ افقی و تکمرحلهای مطابق استاندارد API610 است که برای انتقال سیالات قابلاشتعال، خطرناک و دمای بالا در صنایع نفت، گاز، پالایشگاهی و نیروگاهی استفاده میشود. جهت دریافت مشاوره و خرید پمپ oh2 تماس بگیرید.

5. مکانیکال سیل کارتریجی: نصب آسان و مطمئن

مکانیکال سیل کارتریجی (Cartridge Mechanical Seal) یک واحد پیشساخته است که تمام اجزا (سطوح، فنرها، اورینگها و غیره) در یک مجموعه یکپارچه قرار دارند. ویژگیها:

- نصب سریع و کاهش خطای مونتاژ.

- تعویض آسان و سریع.

کاربردها:

این نوع در صنایعی که نیاز به تعمیر و نگهداری سریع دارند (مانند صنایع غذایی یا دارویی) بسیار محبوب است. همچنین در پمپهایی با شرایط کاری پیچیده استفاده میشود.

تفاوتهای کلیدی بین انواع مکانیکال سیل

برای انتخاب درست، شناخت تفاوتها ضروری است:

- فشار کاری: سیلهای متعادل برای فشار بالا و نامتعادل برای فشار پایین مناسباند.

- روانکاری: سیلهای متعادل در سیالات با روانکاری ضعیف بهتر عمل میکنند.

- دوام: سیلهای بدون فنر در شرایط سختتر (دما و آلودگی) مقاومترند.

- نصب و نگهداری: سیلهای کارتریجی سادهترین گزینه برای تعویض هستند.

مواد سازنده مکانیکال سیل: تأثیر بر عملکرد

علاوه بر طراحی، مواد بهکاررفته در مکانیکال سیل نیز نقش مهمی دارند:

- کربن: برای سطوح نرم با روانکاری خوب.

- سیلیکون کارباید: برای مقاومت در برابر سایش و سیالات خورنده.

- سرامیک: در شرایط با دمای بالا.

- الاستومرها (مانند ویتون یا EPDM): برای اورینگها و انعطافپذیری.

انتخاب مواد باید با نوع سیال (خورنده، سمی، چسبناک) و شرایط محیطی هماهنگ باشد.

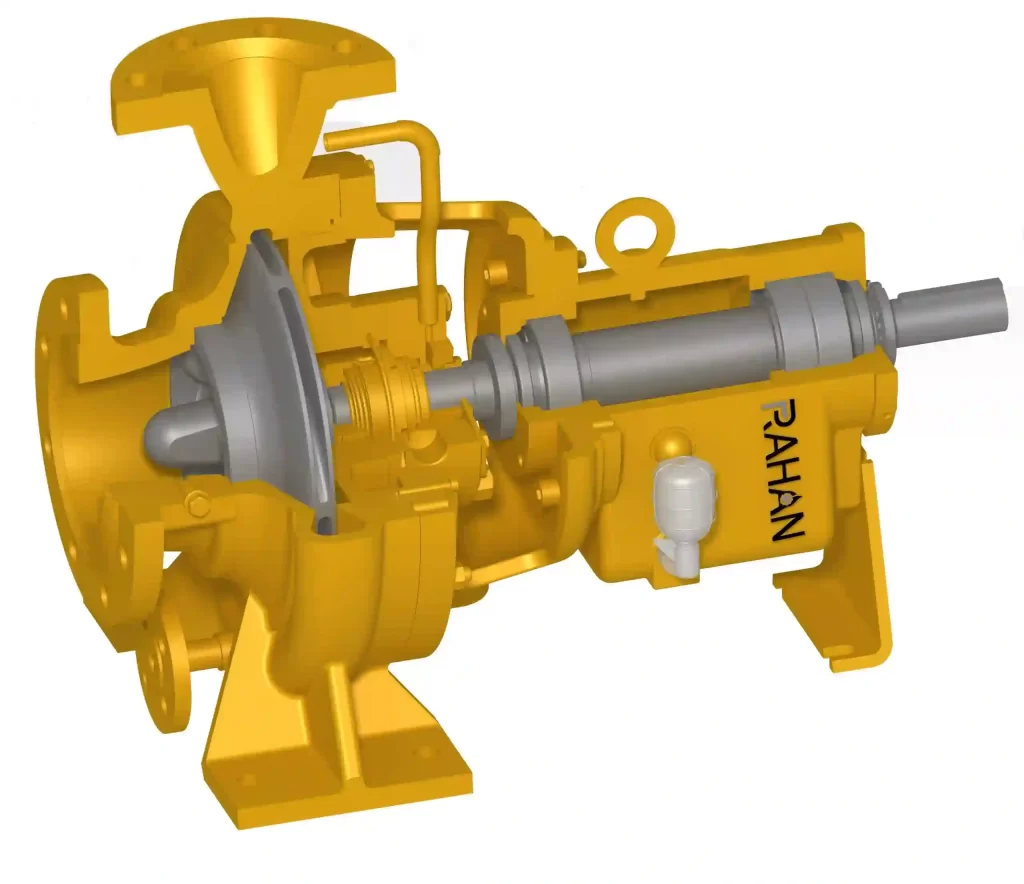

پمپ OH1 یک پمپ سانتریفیوژ افقی و تکمرحلهای مطابق استاندارد API610 است که برای انتقال سیالات قابلاشتعال، خطرناک و دمای بالا در صنایع نفت، گاز، پالایشگاهی و نیروگاهی بهکار میرود. جهت دریافت مشاوره و خرید پمپ oh1 تماس بگیرید.

کاربردهای عملی انواع مکانیکال سیل

- صنایع شیمیایی: سیلهای متعادل و بدون فنر برای سیالات خطرناک.

- آبرسانی: سیلهای نامتعادل و فنردار برای پمپهای خانگی.

- نفت و گاز: سیلهای کارتریجی و متعادل برای فشار و دمای بالا.

- صنایع غذایی: سیلهای کارتریجی به دلیل بهداشت و تعویض آسان.

چگونه نوع مناسب را انتخاب کنیم؟

انتخاب مکانیکال سیل به عوامل زیر بستگی دارد:

- شرایط کاری: فشار، دما و سرعت شفت.

- نوع سیال: خورندگی، ویسکوزیته و وجود ذرات.

- هزینه و نگهداری: بودجه و دسترسی به قطعات یدکی.

مشاوره با سازندگان معتبر و مطالعه کاتالوگهای فنی نیز میتواند به تصمیمگیری کمک کند.

پمپ VS4 یک پمپ سانتریفیوژ تکطبقه عمودی (چاهکی) است که برای استفاده در گودالها و چاههای تا عمق ۸ متر در صنایع نفت، گاز، پالایشگاهی و نیروگاهی مناسب میباشد. جهت دریافت مشاوره و خرید پمپ vs4 تماس بگیرید.

پترو رهان پمپ

سخن پایانی؛ تنوع برای هر نیاز

مکانیکال سیلها با تنوع در طراحی و عملکرد، راهحلهایی متناسب با هر کاربرد صنعتی ارائه میدهند. از سیلهای متعادل برای فشارهای بالا گرفته تا سیلهای کارتریجی برای نصب آسان، هر نوع ویژگیهای خاص خود را دارد.

در این مقاله تلاش کردیم تا با معرفی انواع مکانیکال سیل و کاربردهای آنها، اطلاعات مفیدی در اختیارتان قرار دهیم. با شناخت دقیق نیازهای سیستم خود، میتوانید بهترین گزینه را انتخاب کنید و کارایی تجهیزاتتان را به حداکثر برسانید.

جهت دریافت مشاوره و راهنمایی میتوانید با کارشناسان فنی مجموعه پترو رهان پمپ تماس بگیرید.